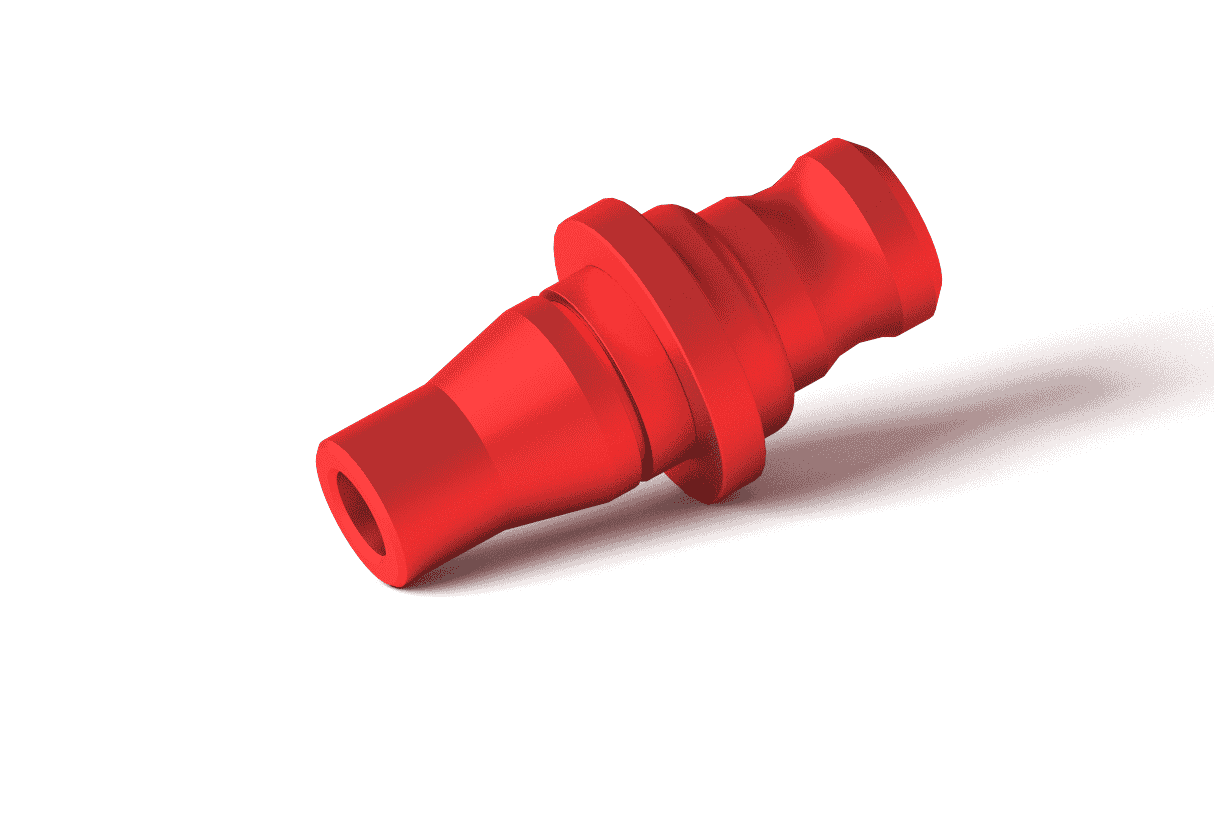

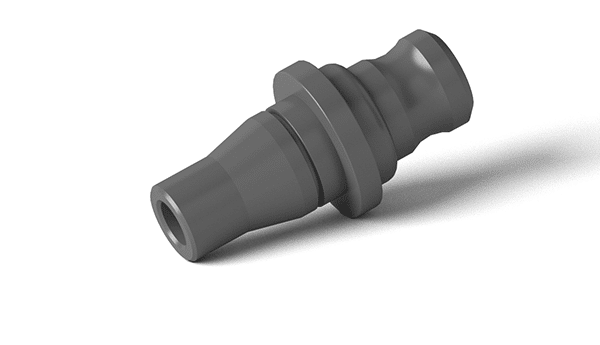

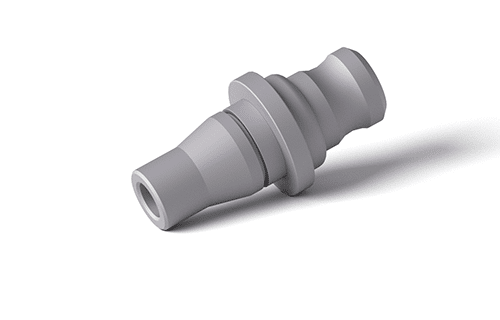

Nachbehandlungen für Dreh- und Frästeile

Wählen Sie aus 30 Nachbehandlungsverfahren für Ihre Dreh- und Frästeile. Wir bieten Ihnen verschiedenste Wärme- und Oberflächenbehandlungen sowie Beschichtungen an.

Für alle unsere Nachbehandlungen für CNC-Teile erhalten Sie automatische Sofortpreise, sodass Sie diese direkt bei Ihrer Bauteilbestellung mit beauftragen können. Der angezeigte Liefertermin wird an die gewählten Verfahren angepasst. Wir koordinieren die Fertigung Ihrer Teile über unser Lieferantennetzwerk. Teile werden fix und fertig in der gewählten Ausführung an Sie geliefert.

Welche Nachbehandlungen für Ihre CNC-Bauteile zur Verfügung stehen, sehen Sie, wenn Sie in Ihrem Account den gewünschten Werkstoff wählen. Dort sehen Sie auch, welche Verfahren miteinander kombiniert werden können.

Wärmebehandlungen

Carbonitrieren

Carbonitrieren ist ein thermochemisches Randschichthärteverfahren mit anschließendem Härteschritt, das dem Einsatzhärten ähnlich ist. Dabei wird die Randschicht des Werkstoffs zusätzlich mit Stickstoff angereichert. Carbonitriertemperaturen sind niedriger als die bei der Einsatzhärtung. Dies reduziert die Verzugsgefahr. Insbesondere bei unlegierten und niedrig legierten Stählen lassen sich höhere Oberflächenhärten erzielen.

✔ höhere Härte in der Randschicht

✔ geringere Verzugsgefahr

Härten

Härten ist ein Wärmebehandlungsverfahren, dass zur Erhöhung der mechanischen Widerstandsfähigkeit der Dreh- und Frästeile durch gezielte Änderung und Umwandlung des Gefüges erfolgt.

✔ höhere Härte

✔ höhere Verschleißfestigkeit

Gasnitrieren

Gasnitrieren ist ein thermochemisches Wärmebehandlungsverfahren für Stähle in Stickstoff-abgebender Umgebung. Dabei wird eine harte, verschleißbeständige Randschicht mit Keramikcharakter erzeugt und eine wenige Mikrometer dicke Nitrierschicht ausgebildet.

✔ verbesserte Korrosionsbeständigkeit

✔ hohe Oberflächenhärte

✔ höhere Verschleißfestigkeit

✔ gute Gleiteigenschaften

✔ verzugsarm

✔ geringe Maßänderung

Nitrocarburieren

Nitrocarburieren ist ein thermochemisches Randschichthärteverfahren ohne anschließenden Härteschritt. Das Verfahren ist dem Nitrieren ähnlich und dient vorwiegend dazu, die Verschleißfestigkeit und die Dauerfestigkeit zu verbessern. Beim Nitrocarburieren wird die Werkstückoberfläche mit Stickstoff, Kohlenstoff und Sauerstoff (geringfügig) angereichert. Ähnlich wie bei den Nitrierprozessen findet nur eine geringe Wärmeeinwirkung statt und damit ist die Verzugsgefahr fast vernachlässigbar.

✔ höhere Verschleißfestigkeit

✔ höhere Härte in der Randschicht

✔ höhere Dauerfestigkeit

✔ vernachlässigbare Verzugsgefahr

Plasmanitrieren

Plasmanitrieren ist ein thermochemisches Wärmebehandlungsverfahren für Stähle. Hierbei wird in einer ionisierten Gasgemisch-abgebenden Umgebung eine harte, verschleißbeständige Randschicht mit Keramikcharakter erzeugt. Es führt im Vergleich zum Gasnitrieren zu einer höheren Reproduzierbarkeit und keinen nennenswerten Maßänderungen.

✔ verbesserte Korrosionsbeständigkeit

✔ hohe Oberflächenhärte

✔ höhere Verschleißfestigkeit

✔ gute Gleiteigenschaften

✔ verzugsarm

✔ hohe Reproduzierbarkeit

Teniferbehandlung

Teniferieren oder Badnitrieren ist ein thermochemisches Wärmebehandlungsverfahren für Stähle in einem Nitrierbad zur Erzeugung einer harten, verschleißbeständigen Randschicht mit Keramikcharakter. Mittels anschließender Oxidation wird die Korrosionsbeständigkeit von Dreh- und Frästeilen nochmals erhöht.

✔ verbesserte Korrosionsbeständigkeit

✔ hohe Oberflächenhärte

✔ höhere Verschleißfestigkeit

✔ schwarzer Farbton

✔ gute Gleiteigenschaften

✔ verzugsarm

✔ hohe Reproduzierbarkeit

Teniferbehandlung-QPQ

Die Teniferbehandlung-QPQ ist eine erweiterte Variante der Teniferbehandlung. Auf die klassische Teniferbehandlung-Q folgt das Polieren des Bauteils, zumeist durch Glasperlenstrahlen. Abschließend wird das Bauteil in einem AB1-Bad oxidiert. Ziel des Tenifer-QPQ-Verfahrens ist es, eine ausgesprochen gleichmäßige Oxidationsschicht zu erhalten. Durch die Oxidation erhält das Bauteil zudem einen optisch ansprechenden, schwarzen Farbton.

✔ erhöhte Korrosionsbeständigkeit

✔ optisch ansprechend

✔ gute Gleiteigenschaften, auch bei hohen Temperaturen

✔ Zunahme der Oberflächenhärte

✔ hohe Formsteifigkeit

✔ hohe Belastbarkeit und Zähigkeit

Spannungsarmglühen

Spannungsarmglühen ist ein Wärmebehandlungsverfahren mit dem Zweck, die mechanischen und thermischen Spannungen im Werkstück abzubauen.

Dieser Prozess fördert nicht nur die Lebensdauer Ihrer CNC-Teile sondern reduziert auch die Bruch- und Rissanfälligkeit.

✔ weniger Spannungen im Bauteil

✔ geringerer Verzug

Kolsterisieren

Das Kolsterisieren ist ein form-, farb- und maßfestes Oberflächenhärteverfahren von rostfreien, austenitischen Edelstählen, ohne dabei die Korrosionsbeständigkeit zu beeinflussen. Die Härtung erfolgt durch einen kontrollierten Diffusionsprozess bei Temperaturen < 300 °C, wobei Kohlenstoff in die Zwischengitterplätze der Oberflächenschicht eingelagert wird, ohne eine chemische Verbindung mit dem Stahl einzugehen. Der eindiffundierten Kohlenstoff hat Druckspannungen in der Oberfläche zur Folge. Diese bewirken eine sehr hohe Oberflächenhärte.

✔ unveränderte Korrosionsbeständigkeit

✔ hohe Oberflächenhärte

✔ höhere Verschleißfestigkeit

✔ verzugsfrei

Oberflächenbehandlungen

Sandstrahlen und Glasperlenstrahlen

Das Sandstrahlen und das Glasperlenstrahlen sind Oberflächenbehandlungen, die zur Entgratung und Erzeugung dekorativer matter Oberflächen der CNC-Teile dienen. Das Glasperlenstrahlen ist im Vergleich zum Sandstrahlen schonender, weist eine geringere Oberflächenrauheit auf und eignet sich besonders für Bauteile mit geringen Wandstärken.

✔ optisch ansprechend

✔ matte Oberfläche

Eloxieren

Das Eloxieren ist ein elektrochemischer Prozess und dient dazu, kontrolliert eine wenige Mikrometer dicke, schützende und harte Schicht auf Dreh- und Frästeilen aus Aluminium mittels anodischer Oxidation zu erzeugen.

✔ große Farbauswahl

✔ sehr gute Korrosionsbeständigkeit

✔ optisch ansprechend

✔ geringe elektrische Leitfähigkeit

✔ geringe Maßänderung

✔ höhere Verschleißfestigkeit

Harteloxieren

Harteloxieren ist eine Verfahrensvariante der anodischen Oxidation zur funktionellen Veredelung von Aluminiumwerkstoffen. Mit diesem Prozess können besonders dicke, harte und verschleißfeste Oxidationsschichten für technische Anwendungen erzeugt werden. Der Unterschied zum Eloxieren besteht in der Schichtdicke von bis zu 100μ. Dieser Umstand ist bei engen Toleranzen/Passungen zu berücksichtigen.

✔ keine Farbauswahl

✔ sehr gute Korrosionsbeständigkeit

✔ geringe elektrische Leitfähigkeit

✔ hohe Verschleißfestigkeit

✔ sehr gute Gleiteigenschaften

✔ sehr hohe Oberflächenhärte

Brünieren

Brünieren ist eine chemische Oberflächenveredelung und dient dem Bilden einer schwachen Schutzschicht auf eisenhaltigen Oberflächen. Die Brünierung ist keine Beschichtung. Der Werkstoff färbt sich durch den chemischen Prozess schwarz.

✔ tiefschwarze Färbung

✔ Maßhaltigkeit

✔ erhöhte Korrosionsbeständigkeit

✔ reflexionsmindernd

✔ optisch ansprechend

Chromatieren

Das Chromatieren ist eine chemische Oberflächenbehandlung vorwiegend für Aluminium- Werkstücke. Durch die Einwirkung von Chromsäure werden auf metallischen Oberflächen komplexe Chromsäuresalze gebildet. Im Gegensatz zum Eloxieren wird eine weiche, korrosionsbeständige und leitende Schicht aufgebracht, die sich zudem als sehr guter Haftgrund für Lacke und Pulverbeschichtungen eignet.

✔ gute Korrosionsbeständigkeit

✔ hohe elektrische Leitfähigkeit

✔ bis 80°C korrosionsbeständig

✔ sehr guter Haftgrund

✔ nicht RoHS-konform

Gleitschleifen

Das Gleitschleifen ist ein abtragendes Verfahren zum Entgraten, Kantenverrunden, Glätten oder Polieren eines Werkstücks und kann je nach Bauteilanforderungen individuell gesteuert werden.

✔ Entgratungseffekt

✔ glänzende Oberfläche

Elektropolieren

Das Elektropolieren gehört zu den elektrochemischen Abtragsverfahren. Dabei wird in einem speziell auf den Werkstoff abgestimmten Elektrolyten Material anodisch abgetragen. Die Oberflächenrauheit wird durch das Elektropolieren verringert und es entsteht eine glänzende Oberfläche bei minimalem Materialabtrag.

✔ minimaler Materialabtrag

✔ Entgratungseffekt

✔ glänzende, glatte Oberfläche

✔ Bearbeitung feiner Konturen

✔ gute Gleiteigenschaften

Phosphatieren

Das Phosphatieren ist ein elektrochemischer Prozess, bei dem mittels Tauch- oder Sprühverfahren eine schwerlösliche, wenige Mikrometer dicke Metallphosphatschicht auf der Oberfläche ausgebildet wird.

✔ elektrische Isolierung

✔ gute Gleiteigenschaften

✔ verbesserte Korrosionsbeständigkeit

✔ reflexionsmindernd

Oxidieren

Oxidieren ist eine thermochemische Diffusionsbehandlung und dient in erster Linie als Korrosionsschutz. Die Optik ist mit brünierten Oberflächen vergleichbar. Der Korrosionsschutz ist aber bedeutend besser.

✔ verbesserte Korrosionsbeständigkeit

✔ höhere Verschleißfestigkeit

✔ bessere Gleiteigenschaften

✔ optisch ansprechend

✔ reflexionsmindernd

Passivieren (NE-Metalle)

Das Passivieren ist eine chemische Oberflächenbehandlung vorwiegend für Aluminium- Werkstücke. Durch die Einwirkung von Chromsäure werden auf metallischen Oberflächen komplexe Chromsäuresalze gebildet. Im Gegensatz zum Eloxieren wird eine weiche, korrosionsbeständige und leitende Schicht aufgebracht. Diese eignet sich zudem als sehr guter Haftgrund für Lacke und Pulverbeschichtungen. Diese Oberflächenbehandlung ähnelt dem Verfahren „Chromatieren“. Sie ist durch das ersetzte Chrom (VI) zwar weniger korrosionsbeständig, dafür aber RoHS-konform.

✔ gute Korrosionsbeständigkeit

✔ hohe elektrische Leitfähigkeit

✔ sehr guter Haftgrund

✔ RoHS-konform

Passivieren (Edelstahl)

Das passivieren von Edelstahl dient zur Erhöhung der Korrosionsbeständigkeit. Mittels organischer Säuren (meist Zitronensäure) werden Eisen und Eisenoxide an der unmittelbaren Oberfläche entfernt. Parallel ergibt sich dort eine Anreicherung der Legierungsbestandteile des Edelstahls, welche durch Oxidation eine sehr dünne, dichte und chemisch wenig reaktive Passivschicht aus Chromoxiden bilden.

✔ gute Korrosionsbeständigkeit

✔ RoHS-konform

Reinigung, Kennzeichnung & Verpackung

Ultraschallreinigen

Beim Ultraschallreinigen erfolgt die Reinigung der Bauteile mittels hochfrequenter Schwingungen meist in Verbindung mit einem Reinigungsmittel. Die Bauteile befinden sich dafür in einem Flüssigkeitsbad in einer beheizbaren Wanne. Typische Anwendungsbeispiele sind das Entfernen von Spänen, Fetten und Ölen.

Laserbeschriften

Beim Laserbeschriften wird das Werkstück oberflächlich mithilfe eines Laserstrahls verfärbt. Durch die hohe Formgebungsfreiheit des Verfahrens können neben alphanumerischen Zeichen auch Logos und andere Symbole aufgebracht werden. Zur Durchführung der Laserbeschriftung Ihrer Bauteile bitten wir Sie um die Bereitstellung einer DXF-Datei.

✔ kostengünstig

✔ hohe Gestaltungsfreiheit

✔ hoher Kontrast

✔ nahezu kein bzw. geringer Materialabtrag

Gravieren durch Fräsen

Das Beschriften der Bauteile direkt im Fräsprozess erfolgt je nach Anforderung mithilfe von kleinen Schaftfräsern oder speziellen Gravurwerkzeugen. Das Verfahren eignet sich insbesondere für alphanumerische Zeichen, welche wir der technischen Zeichnung oder dem CAD-Modell entnehmen.

✔ mechanisch sehr abriebfeste Beschriftung

✔ variable Gravurtiefe

Einzeln Verpacken

Auf Wunsch verpacken wir Ihre Werkstücke einzeln. Durch die getrennte Verpackung werden insbesondere empfindliche Teile beim Handling und auf dem Transportweg zusätzlich geschützt. Je nach Bauteil und Anforderungen kommen unterschiedliche Verpackungen zum Einsatz, wie zum Beispiel PE-Beutel, Ölpapier oder spezielle Kartons.

Beschichtungen

Verzinken

Das Verzinken ist ein Verfahren, bei dem elektrolytisch ein Zinküberzug erzeugt wird.

Hierbei entsteht ein passiver sowie aktiver Korrosionsschutz, indem das Zink gegenüber dem edleren Eisen als Opferanode wirkt.

✔ sehr gute Korrosionsbeständigkeit

Verchromen

Das Verchromen erhöht die Verschleißbeständigkeit und erzielt einen Korrosionsschutz für das Bauteil mit Hilfe einer dünnen Chromschicht. Wir bieten die Ausführungsformen matt und schwarz an.

Hierbei handelt es sich im Gegensatz zur dekorativen Glanzverchromung um eine technische Beschichtung. Die Dicke der Chromschichten liegt in der Regel bei ca. 15 µm.

✔ sehr gute Korrosionsbeständigkeit

✔ gute Gleiteigenschaften

✔ gute Chemiekalienbeständigkeit

Hartverchromen

Das Hartverchromen dient in erster Linie dem Verschleißschutz und der Erhöhung der Oberflächenhärte des Bauteils. Im Gegensatz zur dekorativen Glanzverchromung sind die Schichten dicker, rauer und werden ohne Zwischenschichten direkt auf den Werkstoff aufgebracht. Die Dicke der Chromschichten liegt in der Regel zwischen 15 und 200 µm. Hartverchromte Flächen werden häufig in einem anschließenden Schritt geschliffen oder poliert.

✔ sehr gute Korrosionsbeständigkeit

✔ hohe Verschleißfestigkeit

✔ gute Chemiekalienbeständigkeit

Glanzverchromen

Das Glanzchrom erfüllt optisch hohe Anforderungen und wird vorwiegend für dekorative Zwecke eingesetzt. Als Zwischenschicht wird in der Regel Nickel eingesetzt. Die Chromschichten sind dünn und können nach dem Beschichtungsprozess poliert werden.

✔optisch sehr ansprechend

✔ gute Korrosionsbeständigkeit

Galvanisch Vernickeln

Das Vernickeln ist ein Verfahren, bei dem elektrolytisch ein Nickelüberzug erzeugt wird. Dieser weist eine gute Verschleißfestigkeit, hohen Korrosionsschutz und chemische Beständigkeit gegen Laugen, Säuren und Gase auf.

✔ sehr gute Korrosionsbeständigkeit

✔ gute Verschleißfestigkeit

✔ elektrische Leitfähigkeit

✔ sehr gute Wärmeleitfähigkeit

Chemisch Vernickeln

Das chemische Vernickeln ist ein stromloses Beschichtungsverfahren, das eine konturentreue Beschichtung auf der gesamten Oberfläche erzeugt. Im Vergleich zum galvanischen Vernickeln garantiert es eine gleichmäßige Schichtdicke. Daher können auch komplizierte Bauteilgeometrien sowie Innenkonturen beschichtet werden. Hohe Verschleißfestigkeit und Korrosionsschutz zeichnen diese Beschichtung aus.

✔ sehr gute Korrosionsbeständigkeit

✔ höhere Verschleißfestigkeit

✔ elektrische Leitfähigkeit

✔ gleichmäßige Schichtdicke

Pulverbeschichten

Das Pulverbeschichten ist ein elektrostatisches Beschichtungsverfahren, bei dem elektrisch leitfähige Bauteile mit Pulverlack ummantelt werden. Mittels einer Pulversprühpistole wird das geerdete Bauteil mit dem positive geladenem Pulver besprüht. Das Vernetzen der Pulverlackschicht erfolgt anschließend in einem Ofen bei Temperaturen zwischen 110 und 250°C.

✔ sehr gute Korrosionsbeständigkeit

✔ gute Chemikalienbeständigkeit

✔ gleichmäßige Schichtdicke

✔ große Farbauswahl